原子力システム研究開発事業及び原子力基礎基盤戦略研究イニシアティブ 成果報告会資料集

マイクロ・ナノ試験による個別粒界強度評価に関する研究

(研究代表者)澄川貴志 大学院工学研究科

(再委託先)株式会社原子力安全システム研究所

(研究開発期間)平成20年度〜21年度

1.研究開発の背景とねらい

原子炉構造材料が多量の中性子照射を受けた場合、照射誘起応力腐食割れ(Irradiation-Ass-

isted Stress Corrosion Cracking:IASCC)を生じることが知られている。IASCCの発生は、主に結晶粒界が起点となることから、原子力機器に対するより高度な信頼性設計のためには、粒界構造とIASCC発生との関連を詳細に理解する必要がある。このためには、材料中の粒界に対して個別に強度劣化量を評価できる手法が望まれる。しかし、一般的な強度評価試験に用いられる試験片のサイズでは、複数の結晶粒界が内部に存在し、個別の粒界強度を評価することはできなかった。

本事業では、個別の粒界強度を測定できるマイクロ試験手法を開発し、照射相当材料を用いてその有効性と粒界破壊支配因子を検討する。さらに、透過型電子顕微鏡(Transmission Electron Microscope:TEM)によるその場観察試験が可能なナノ試験手法を開発する。

2.研究開発成果

2.1 マイクロ試験手法の開発(平成20年度、平成21年度)

試験片寸法がマイクロサイズ以下になると、チャッキングや試験片作製の観点から、引張試験の実施は極めて困難となる。そこで、簡便且つ容易な試験手法の開発を前提として力学的な検討を行い、試験片形状は片持ち梁型、負荷方法は円錐圧子を用いて曲げ変形を与える方法を採用した(図1参照)。対象となる粒界は、片持ち梁長手方向に対して垂直に配置されている。本手法は、試験片作製や負荷に対する軸合わせが容易であり、マイクロサイズ以下の試験に対しても適用が可能である。

照射相当材料(鉄(Fe)-錫(Sn)合金熱時効材)に対して後方散乱電子回折(Electron Backscattering Pattern:EBSP)解析を実施して、粒界強度の低下度合いが大きいと考えられる大傾粒界を選定し、集束イオンビーム(Focused Ion Beam:FIB)加工によりマイクロ試験片を作製した。試験には原子間力顕微鏡(Atomic Force Microscope:AFM)を改良した試験装置を用い、試験片に対して鉛直下向きに負荷を与える。本装置では、圧子の背面に具備したばねと、電極間における静電容量の変化により、荷重と変位を測定することができる。

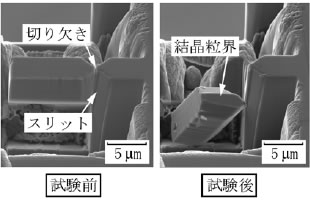

負荷試験を実施した結果、粒界では破壊が生じず、試験片は塑性的に変形した。そこで、粒界で優先的に破壊を発生させることのできる力学状態を検討し、粒界に沿って切り欠きとスリットを導入することで、効率的に粒界破壊を生じさせることに成功した(図2参照)。続いて、粒界強度評価に必要な力学的支配因子を特定するために、切り欠き長さの異なる試験片を複数用意し、負荷試験と有限要素法(Finite Element Method:FEM)解析を実施した。その結果、切り欠き部に対するJ積分値を用いることで、その粒界強度を規定できることを明らかにした(図3参照)。本手法は、中性子照射損傷を受けた実機材料に対しても適用することができる。

図1 試験手法

図2 粒界破壊試験後のSEM観察像

図3 J積分値の比較

2.2 ナノ試験手法の開発(平成21年度)

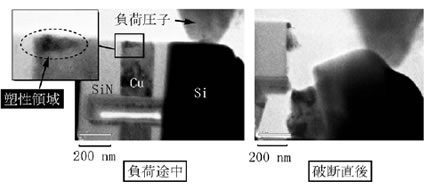

粒界が損傷を受け、その後破壊が生じる際のメカニズムを特定する為には、粒界近傍の変形・破壊過程を直接観察することが望ましい。そこで、TEMによる透過観察が可能なナノ試験を考案した。試験片に対する負荷方法は、負荷試験の容易さを考慮して、マイクロ試験と同じ方式を採用した。しかし、透過観察を可能にするためには、試験片をナノレベルに薄片化する必要がある。このとき、曲げ変形を受ける試験片内では圧縮応力が生じていることから座屈を生じる。そこで、試験片形状を力学的に検討し、試験片断面を逆T字型とした(図4参照)。本試験片では、試験片上部の薄片化部分(幅約70 nm)が透過観察対象であり、曲げ変形により圧縮が生じる試験片下部は幅が大きいため、座屈を防止することができる。尚、現有のTEM(加速電圧200 kV)では、鉄系材料の透過が困難であるため、透過が容易なシリコン(Si)と銅(Cu)の接合材を用意し、その界面を粒界と見立て、試験片の作製及び破壊試験を実施した。

目的とする界面周囲の様子が透過可能であることを確認し、負荷試験中に試験片内部や界面破断の様子が観察できることを明らかにした(図5参照)。開発したナノ試験では、変形や破壊のプロセスを直接透過観察できることから、これまでに解明されていない中性子照射損傷時の粒界強度低下原因と破壊の様子を特定する手助けとなる。

図4 ナノ試験片

図5 ナノ試験のTEM観察像

3.今後の展望

本事業では、個別の粒界強度評価に適用可能なマイクロ試験手法を開発し、さらに粒界破壊過程のその場観察が可能なナノ試験手法を開発することに成功した。これらの試験手法では、試験片寸法が小さいことから、制約なくすべての結晶粒界から試験片を採取することができる。今後、マイクロ試験に関しては、実際に中性子照射を受けた材料に対して適用し、個別の粒界と強度低下量に関するデータベースを構築する必要がある。そのデータベースを基に、特に粒界強度低下量の大きい粒界を選定し、ナノ試験を用いてそのメカニズムを特定することで、照射誘起応力腐食割れ機構の解明に寄与することができると考える。