原子力システム研究開発事業及び原子力基礎基盤戦略研究イニシアティブ 成果報告会資料集

セル内遠隔設備の開発

(研究代表者)滑川卓志 次世代部門次世代燃料製造技術開発ユニット

(再委託先)国立大学法人筑波大学

(研究開発期間)平成18年度〜21年度

1.研究開発の背景とねらい

高速増殖炉サイクルの実用化戦略調査研究で想定する将来の燃料製造施設では、低除染TRU燃料を製造する。これは従来の高除染MOX燃料に比べ高い放射能と発熱性を有するため、従来のグローブボックス方式とは異なり燃料製造設備は全てセル内設置となる。そこで、以下の開発を通し、セル内遠隔設備に必要な2つの機能(自動運転、遠隔保守)の技術開発を実施する。

(1) ペレット成型設備のセル内遠隔保守対応モジュールの開発

ペレット成型設備は同一工程設備内で粉末とペレット成型体を取扱うため、セル内設備の代表的な設備として選定した。既に原子力機構において自動運転設備として実績のあるペレット成型設備をベースとし、工程セル内において保守部位をモジュール単位で遠隔交換できる設備を開発する。

(2) セル内遠隔ハンドリング設備の開発

上記設備の円滑な遠隔保守を実施するため、遠隔ハンドリング設備側の開発を行い、モジュール化した設備との最適な組合せシステム技術を開発する。

(3) ペレット検査技術の開発

自動運転技術と遠隔保守技術の両者を対象に、日産7万個規模で、中空タイプの焼結済みペレットの外観・寸法及び重量測定をセル内で実施し、かつ遠隔保守が可能なペレット検査設備技術を開発する

(4) TRU燃料粉末(造粒粉)の分析技術の開発

燃料製造システムでは、原料粉末の流動性を改善するため、粉末に水分を添加して造粒する設計としている。臨界管理上、造粒粉の含水率管理が必要である。また、安定操業の観点からは、造粒粉特性の異常を早い段階で検知する必要がある。この要求を満たすため、自動運転技術と遠隔保守技術の両者を対象に、インラインで迅速に含水率、粒度分布、粉末流動性を測定できる技術を開発する。また、O/M比を測定する技術を開発する。

2.研究開発成果

前項に示す開発テーマ毎に製作した試験機を用いて遠隔操作性の確認試験と測定分析精度の確認試験を実施した。以下に4年間の成果を示す。

(1)ペレット成型設備のセル内遠隔保守対応モジュールの開発

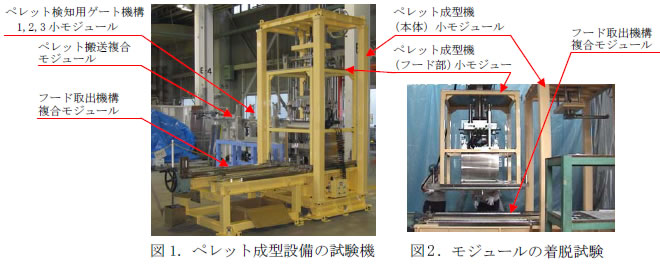

① 開発機構のペレット成型設備の運転実績より約70の保守項目を抽出し、遠隔保守に必要な要件を検討した。これを基に、保守対象部位のまとまり(モジュール)と基本構造(モジュールを着脱するために必要な位置合わせ機構等)を決定した。遠隔保守対応ペレット成型設備として37のモジュールからなる設備の概念設計と各モジュールの着脱手順を作成し、モジュール交換に要する時間を推定した。交換時間が最長となるモジュールを含む5つのモジュールで構成される試験機の製作を行い、セル内遠隔ハンドリング設備との取り合い試験に供した。試験データを各モジュールの推定交換時間に反映し、モジュール交換6時間以内の目標に対し、最長約5時間33分で交換できることを確認した。(図1,2)

(2) セル内遠隔ハンドリング設備の開発

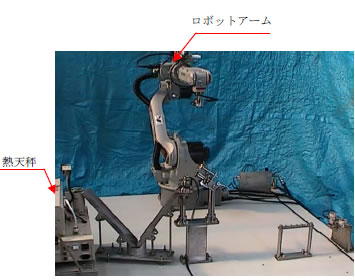

セル内遠隔ハンドリング設備として、ロボットアームを用いたモジュール交換用遠隔保守マニプレータ・システムとペレット成型設備内で移送途中の転倒ペレットを修復するための遠隔保守ロボットアーム・システムを製作した。また、マニプレータ・アームの操縦者への負担を軽減するため、マン・マシン・インターフェース(MMI)技術を開発した。

①モジュール試験機、遠隔保守マニプレータ・システム、MMIを組み合わせた試験を実施し、作業時間を測定するとともに、心電情報や体温変化等の操縦者の身体情報を採取し、作業負荷(メンタル・ワーク・ロード)を評価した(図3、図4)。その結果、操縦端の方式としては、スーツ方式(アシスト※有)が、精神的負荷が少なく操作時間が短い点で一番優れている。一方、スーツ方式(アシスト※無)による操縦は、3Dマウス方式による操縦に比べ身体的負荷が大きいことが分かった。これらのことから、遠隔保守マニプレータ・システムに具備すべき機能は、操作者の精神的な負担軽減を優先し、スーツ方式(アシスト※有)をベースとし、さらに、3Dマウスのような身体的負荷の小さい操作方式をバックアップとして組み合わせたシステムが適切であると評価した。

図3.セル内遠隔ハンドリング設備開発

②ペレットの姿勢修復を行う遠隔保守ロボットアーム・システムの試験機を製作し、スーツ方式(アシスト※有)の操縦端と組み合わせた試験を実施した。8個の模擬ペレット(SUS製)が同時に転倒した状態でのペレット修復試験の結果、目標10分以内の修復に対し、6分6秒で修復ができることを確認した。(図5)

図4.メンタルワークロード比較

図5.6軸ロボット及びスカラ型ロボット

を用いたペレット修復試験

アシスト※:筋電位フィードバックによる操縦端の操作力をアシストする自律制御機能

(3)ペレット検査技術の開発

図6.回転テーブル型搬送装置(側面検査工程)

図7.ペレット検査設備の試験機

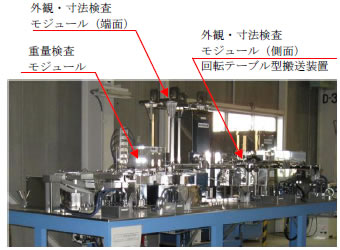

① 低除染TRU燃料ペレットの検査仕様、環境条件、運転保守条件を整理し、要件に合致する測定技術を検討した結果、外観検査及び中空内径測定は画像処理、ペレット外径・高さ測定は画像処理による形状測定、ペレット重量測定は電磁平衡方式天秤をそれぞれ選定した。装置内のペレット搬送方式として、ペレット搬送と側面測定用の回転を同時に実施する回転テーブル型の搬送装置(図6)、重量測定部位の上皿天秤の測定皿の形状をレール状としペレットを回転走行させながら迅速に重量を測定する方式等を工夫した。また、遠隔保守対応として、19のモジュールからなるペレット検査設備を概念設計した。各検査端は1つのモジュールで構成し、精密部位である検査端の保守はモジュールごと交換する方式とした。ペレット検査装置の試験機(図7)を製作し、SUS製の模擬ペレットを用いた性能確認試験により所期の目標精度(重量:±5mg、寸法±0.01mmなど)と測定時間(目標70,000個/24時間に対し、70,000個/22.4時間)を達成していることを確認するとともに、検査モジュールが円滑に着脱できることを確認した。

(4)TRU燃料粉末(造粒粉)の分析技術の開発

① インライン分析設備

環境条件、運転保守条件を整理し、開発要件に合致する市販の技術を検討した結果、水分含有率測定は赤外線吸収法、粒度分布測定は乾式レーザー回折法、粉末物性測定はかさ・タップ密度・安息角測定法をそれぞれ選定し、インライン化するとともに、8モジュールで構成する設備の概念設計を実施した。模擬試料(モリブデン造粒粉)を用いて、インライン分析装置の試験機(図8)を用いた性能確認試験を実施し、所期の目標精度(含水率:±0.1%、Carrの流動性指数換算:±0.005など)と測定時間(目標30分以内に対して、約14分)を達成していることを確認した。

② 遠隔O/M比測定設備

市販の熱天秤とロボットアームを組み合わせ、自動的に微量試料の測定ができる試験装置を製作した(図9)。模擬粉末(アルミナ粉末)を用いた本装置のモックアップ試験を実施し、所期の目標精度(O/M比:±0.005)と測定時間(目標3時間以内に対して、約2時間30分)を達成できることを確認した。

図8.インライン分析装置の試験機

図9.遠隔O/M比測定設備の試験機

3.今後の展望

原子力機構においては、本研究により構築されるセル内遠隔設備の保守システムを、FaCTプロジェクトにおけるセル内設備の共通的な概念として、ペレット焼結設備等その他の燃料製造設備に適用する。その成果にもとづき、2010年にFaCT燃料製造におけるセル内設備の成立性について判断し、その後の技術開発の実施方策を決める。また、2015年の技術体系の整備におけるFaCT燃料製造設備の施設概念は、本研究成果のシステムを標準的に適用した設備構成により設計提示する。