原子力システム研究開発事業及び原子力基礎基盤戦略研究イニシアティブ 成果報告会資料集

フッ化技術を用いた自在性を有する再処理法に関する研究開発

(研究代表者)河村文雄 日立GEニュークリア・エナジー株式会社 日立事業所 事業所長付

(再委託先)株式会社日立製作所、三菱マテリアル株式会社、独立行政法人日本原子力研究開発機構

(研究開発期間)平成20年度〜22年度

1.研究開発の背景とねらい

図1 FLUOREX法のコンセプトフロー

図2 実施内容と開発分担

本事業では、軽水炉サイクルから高速炉サイクルへの移行期を主な対象とし、移行期に発生する各種の使用済燃料(軽水炉、プルサーマル、高速炉)を共通に処理出来る自在性に富んだ再処理法としてフッ化物揮発法と溶媒抽出法から構成される再処理法(以下、FLUOREX法、図1)を開発中である。FLUOREX法は脱被覆後の使用済燃料にフッ素を作用させ、Uの大部分を揮発性のフッ化物に転換し、高精製度の回収UF6とし、再濃縮や貯蔵への対応を容易にすると共に、Puは残余のUと共に固体フッ化物として回収し、酸化物に転換後、溶媒抽出法で精製し、高精製度のMOXを得る再処理法である。

本事業では、これまでのUフッ化特性の把握等の各種開発成果[1]を踏まえ、①FLUOREX法の主要ポイントの一つである高精製度UF6の回収を行うためのUF6精製法の確立、②酸化物転換系の最小工学規模試験による技術確立、③実用上重要な乾式法(フッ化物揮発法)と湿式法のインターフェイスでの課題である微量フッ素持込の影響評価、を行いFLUOREX法の技術確立をめざすことを目的として平成20年度から平成22年度までの3ヶ年計画で実施している(図2)。

平成20年度は主として、試験装置の整備等の試験準備を実施し、平成21、22年度は、U、模擬FP、模擬Pu、およびPuを用いた各種試験を実施している。

2.研究開発成果

(1)UF6精製技術の開発

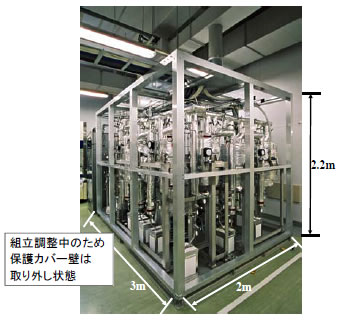

図3 フレーム炉試験装置全景

図4 U精製法の検討

FLUOREX法では使用済燃料にフッ素を作用させ、大部分のウランをUF6ガスに転換して揮発分離する。分離したUF6は微量同伴するPUF6をPuトラップであるUO2F2トラップで除去したのち、U精製系で同伴する揮発性FPを固体吸着剤を用いた吸着塔で吸着除去し、高精製度まで精製する。UF6精製試験を行うために、前公募研究(平成16〜19年度文部科学省革新的原子力システム技術開発公募事業)[1]において製作、使用したフレーム炉試験装置(最小工学規模;500gU/hr規模)を活用し、本試験を実施するための吸着トラップ等を製作し、このフレーム炉試験装置に取付けた(図3)。試験装置は使用済燃料中で揮発性フッ化物を生成する元素(Nb、Mo、Tc、Ru、Sb、Te、Pu、Np)のうち取扱困難なPu、Np、Tc以外の元素を、Uおよび不揮発性FPフッ化物を生成する元素(Rb、Sr、Zr、Ce、Nd等で代表)と混合し、フレーム炉でフッ化した主成分UF6中に含まれる各種気体状のフッ化物のU精製系の各吸着トラップ(構築した乾式吸着剤法によるUO2F2、NaF、MgF2、BaF2吸着剤トラップ)での吸着性能が評価出来る装置とした(図4)。

UF6精製系を構成する各吸着剤トラップ群について各トラップ単体での試験を実施した結果(図5)、各トラップで想定していた元素が吸着されること、従来、揮発性と考えられていたSbが不揮発性であるという新たな知見等を明らかとした。引き続き、UF6精製系全系統での吸着性能を評価する試験を実施中であり、高精製度のUF6回収が可能なことを明らかとする予定である。

また、Puトラップ(UO2F2吸着剤)へのPu、Np、Tcの吸着特性について数g程度のPu等をフッ化して吸着させる試験をロシアで実施中である(図6)。

図5 UF6精製トラップの個別吸着試験結果

図6 UO2F2のPu吸着試験装置

(2)酸化物転換技術の開発

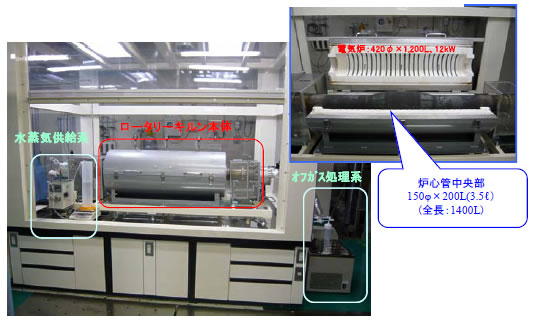

図7 ロータリーキルン試験装置

図8 UF4転換試験での処理温度とフッ素除去率

FLUOREX法では、フレーム炉の炉底部に残渣として残る不揮発性物質(U、Pu、FPのフッ化物)を酸化物転換工程にて酸化物に転換する。その後、硝酸への溶解工程を経た上で溶媒抽出によって処理する。フレーム炉からの残渣、並びにPuトラップからのUO2F2は、高温加水分解法を用いて酸化物に転換する。これまでの開発成果[1]を踏まえて、実機装置として想定されるロータリーキルンの最小工学規模の試験装置として回分式の小型ロータリーキルン試験装置(図7)を製作し、小規模ボート炉試験結果から想定された酸化物転換条件をベースにUF4、模擬FPフッ化物(比較的酸化物に転換され難いSrF4,NdF3)を用いた試験を行い、これまでに加熱温度、処理時間等をパラメーターとした試験の結果(図8)、前公募[1]での基礎試験結果の妥当性を明らかとすると共に、ロータリーキルンの適用可能性を明らかとした。引き続き、UF4、模擬FPフッ化物(CsF,SrF2,YF3,CeF3,NdF3,SmF3)を用いた酸化物転換試験を実施中であり、実機設計のための適正な転換処理条件の検討を行っている。

(3)酸化物転換後回収物の湿式工程への影響評価

湿式工程側の装置材料の腐食については、前段工程の酸化物転換後に残存するフッ素成分の持ち込みを考慮し、HNO3-HF系の溶液条件で各種材料の腐食評価ならびに防食技術の検討を進めてきた[1]。その結果、材料側からの防食方法としてはNi-高Cr合金の適用が有望であり、SUS鋼に比べて大幅に腐食が抑制されることが実験的に示された。また、溶液側からの防食方法としてフッ素マスキング技術を提案した。溶液中の遊離F-をマスキング剤により錯化させることで、F-としての作用を無力化し、腐食低減を狙ったもので、ZrO(NO3)2をマスキング剤として利用することで、SUS鋼等に対して大幅な腐食抑制効果を示すことを明らかにした。

湿式工程の前段工程である酸化物転換工程の開発成果から、酸化物転換後に残留する多くのフッ化物系化合物の化学形態はフッ化物(MF)でなく、オキシフッ化物(MOF)であることが明らかとなってきた。このため、オキシフッ化物形態での腐食試験を行い、YbF3とYbOFの溶解条件の比較では、YbOF溶解条件で約30%程度腐食速度が低下する傾向が得られ、フッ化物溶解条件よりも同伴が想定されるオキシフッ化物溶解条件の方がSUS鋼の腐食環境はやや緩和される傾向を示すことを明らかとした。また、実機工程の状態を模擬したコールド模擬溶解液(Ru,V含有)を用いたHF共存下での腐食試験を実施し、Ni-45Crが良好な耐食性を示すこと、マスキング剤添加が有効であることを確認した(図9,10)。引き続き、微量フッ素存在下(<0.01M)での腐食挙動、腐食機構解明のための電気化学測定を進めている。更に、フッ素持込による湿式工程への影響評価として、想定されるフッ素持込量に応じた影響評価とその対策の検討を行う予定である。

図9 腐食試験状況

図10 模擬溶解液中における腐食速度

3.今後の展望

3年間の事業の最終年度であり、有意義な成果が得られる様にしていく考えである。

4.参考文献

[1]平成16〜19年度文部科学省革新的原子力システム技術開発公募事業「フッ化技術を用いた高経済性再処理法に関する技術開発」総合報告書、日立GEニュークリア・エナジー(株)、平成20年3月